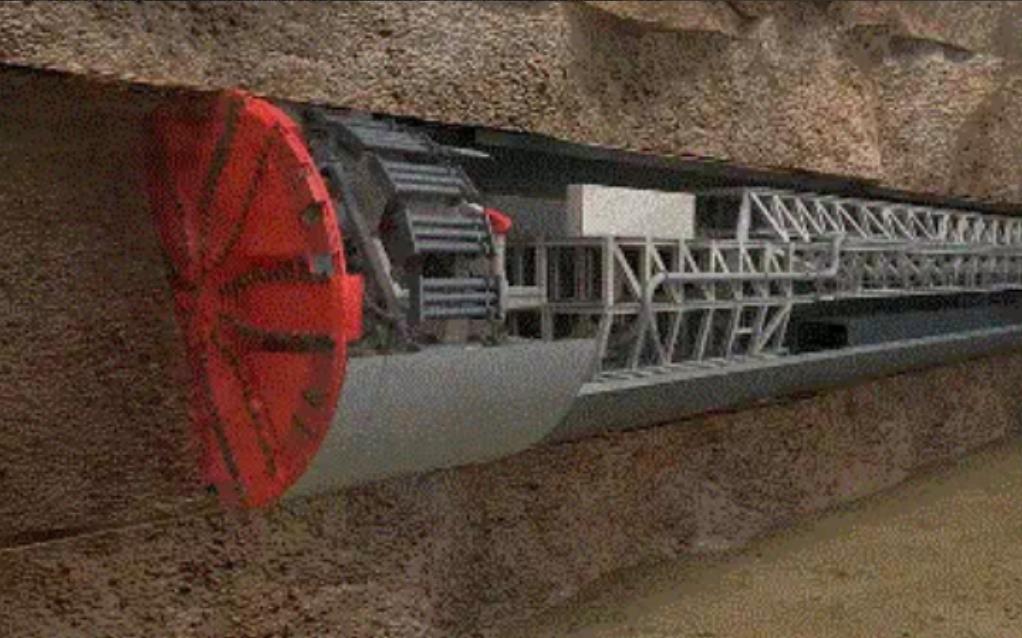

1997年,中国修建秦岭隧道时,找德国购买盾构机,德国鼻孔朝天:3.5亿一台,爱

1997年,中国修建秦岭隧道时,找德国购买盾构机,德国鼻孔朝天:3.5亿一台,爱买买,不买拉倒!我方纠结过后最终选择购买,而正是那次购买,让今后的德国人后悔不已。李建斌这家伙,六十年代生人,一开始在中铁系统干基层活儿,管隧道设备的维护和运行。他天天在工地转悠,盯着机器转,记下各种数据,慢慢搞懂了掘进机械的门道。九十年代中期,他开始掺和进口设备的活儿,随队去国外看厂,学着怎么组装和调试盾构机。这让他看到中外差距大,设备依赖国外太被动。2001年,国家搞盾构机自主项目,他当头儿,拉了十八个工程师,从机械到电气全覆盖。他们从头学起,研究刀盘结构和液压系统,搞出不少优化方案。经过几年折腾,他带队造出多款设备,填了国内空白,还拿了国家科技进步奖。2012年,他升中铁装备董事长,继续推新产品,像全断面竖井掘进机啥的。他的事儿不光实验室,还管市场和国际合作,一直干到退休前,还在现场查设备。李建斌的路子挺实诚,从引进设备起步,到自己动手造,一步步走来。他参与的那些进口任务,让他明白核心技术得自己握着。项目组成立后,他们没日没夜研究,测试不同地质下的设备表现,比如硬岩和沙土。他主导的创新,让盾构机适应极限条件,超大直径的也搞定。团队攻克的关键技术,成功应用到实际工程中,造出的机器性能稳,成本低。多年来,他主持研制上千台设备,获了好几项荣誉。他的工作推动中国盾构从零到领先,出口海外市场。退休前,他还组织研讨会,讲驱动系统难题,帮团队开发矩形盾构机啥的。1996年底,西康铁路开工,秦岭隧道长十八多公里,地质复杂,有硬岩和断层。传统方法风险高,工期长,中国团队评估后,选盾构机技术。可国内没制造能力,只能找国外买。他们联系德国维尔特公司,那家在全球盾构领头。谈判时,德国销售主管直接报3.5亿一台,两台7亿,超出市场平均价一大截。他拒绝砍价,说固定价,你们随便。中方团队讨论半天,考虑到隧道战略重要,工期紧迫,只能同意,付巨款签合同。设备到工地后,检查发现是翻新二手货,刀盘有磨损,面板有使用痕迹。但工程等不起,只能用。开头推进还行,在岩层中挖进,可几个月后,液压漏油,刀盘卡住。国内没维修技术,又找德国帮忙。他们同意派人,但每人每天3000美元,还不让中方靠近现场。采购这事儿,让中国工程界憋屈透了。从高价买二手,到故障频出,每步都卡脖子。德国人维修时,隔离中方,不分享细节,额外花销大,进度耽误。团队只能远观,记点笔记。这暴露技术依赖的坏处,国家开始重视自主研发。科研人员从基础抓起,查国外资料,试验刀盘材料和结构设计。控制系统开发难,他们写代码,调试电路,一遍遍改。失败多,但坚持下来。十年努力,2008年,第一台国产盾构机“中国中铁1号”下线,性能稳,适应复杂地质,价格才进口一半。这标志中国盾构技术突破,从买家变竞争者。国产设备质量硬,性价比高,快速占市场,地铁和隧道工程到处用。德国厂商当初那态度,现在成笑话。他们的市场份额被中国挤掉不少,报价被迫降。曾经垄断的他们,面对中国崛起,压力山大。中国盾构产量大,出口全球,占市场60%以上。像海瑞克公司那样的德国企业,生意难做,以前的高傲没影儿。采购事件成了催化剂,推动中国科技自立。团队继续创新,开发新型号,应用到更多项目。盾构机从引进到领先,用事实证明自力更生管用。国际舞台上,中国挺直腰杆,不再仰人鼻息。这段经历,给工程界启示,核心技术必须自己掌握。李建斌继续领队,开发创新型号,如矩形盾构机,解决驱动统一难题,应用郑州项目。国产盾构机产量激增,出口海外,德国企业份额缩水,报价下调。以前傲慢姿态,转成竞争压力。他的贡献获国家级表彰,推动中国成出口大国。退休前,他还一线查设备,确保运行稳。技术突破后,中国盾构占据全球大半市场,德国厂商后悔那笔交易。中国从被动买家,变全球领跑者。中国盾构发展快,十年从零到强。自主研发让设备适应多种条件,成本低,效率高。德国当初卖高价,现在自家市场也被中国产品占。工程项目用国产机,安全性和速度都提升。团队攻克难题,填补空白,产品遍布国内外。国际合作增多,中国经验输出。盾构产业化,推动基础设施建设加速。